2024年の3Dプリンティング技術分野における2本目のScience誌の記事が2月8日に掲載された。

出づクイーンズランド大学(オーストラリア(Jingqi Zhangら)。重慶大学(Ziyong Hou、Xiaoxu Huang)、デンマーク工科大学共同研究チームは、「二官能性合金設計による超均一、高強度、高延性の3Dプリントチタン合金」と題する論文を発表した。二官能性合金設計による超均一、高強度、高延性の3Dプリントチタン合金」。3Dプリンターで作られたチタン合金降伏強度は926MPa、延性は26%で、強度と延性のバランスがとれている。

研究背景金属の3Dプリンティングでは、粗大な柱状粒や不均一に分布した相がしばしば発生し、その結果、機械的特性が不均一になったり、あるいは悪くなったりする。この研究では、3Dプリンティングによってチタン合金の高強度と一貫した特性を得るための直接的なアプローチを可能にする設計戦略を含む。粉末金属混合物にモリブデン(Mo)を添加することで、相安定性が向上し、3Dプリント合金の強度、延性、引張特性の均一性が改善されることが示された。同号に掲載されたScience誌の総説は、この方法論は他の粉末混合物にも適用でき、強化された特性を持つ異なる合金を調整できることが有望であると述べている。

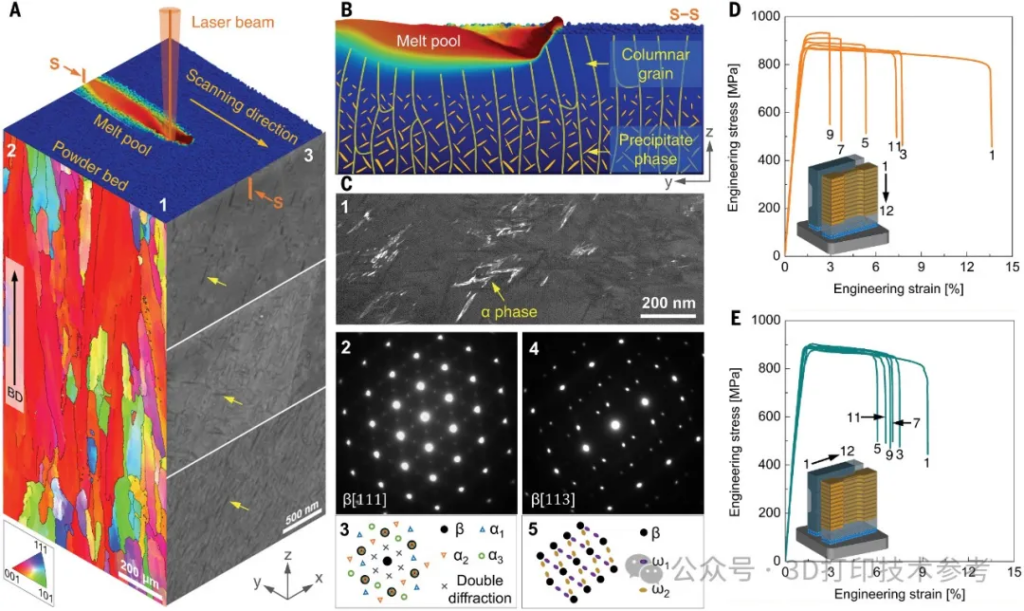

金属3Dプリント合金の特性が均一でない主な理由は以下の通りである。レイヤー・バイ・レイヤー3Dプリンティング・プロセスでは、通常、10枚のレイヤーを印刷します。3-108K/sという高い冷却速度は、金属粉末が溶融するメルトプールの端と底付近に大きな熱勾配を生じさせる。この熱勾配は、新たに溶融した材料とその下の固体材料との界面に沿ってエピタキシャル結晶粒成長を誘発し、結晶粒はメルトプールの中心に向かって成長する。多層印刷中の加熱と部分的な再溶融のサイクルは、最終的に大きな柱状結晶粒と不均一に分散した相の形成につながる。

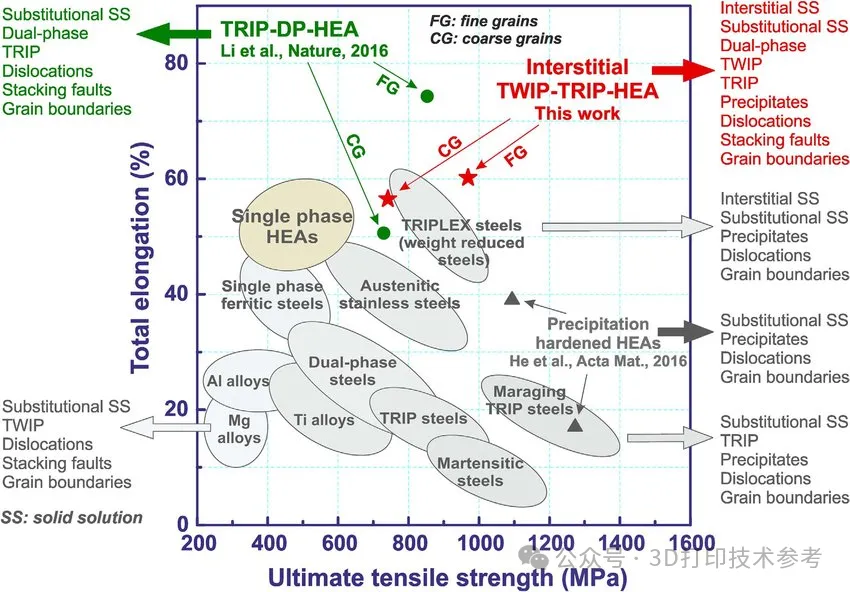

各種金属材料の強度-延性

チタン合金は、最も広く使用されている金属3Dプリンティング材料の一つです。常温でのエンジニアリング用途では、適切なチタン合金は一般的に10~25%の引張伸びを示し、これは良好な材料信頼性を反映しています。より大きな伸び(延性)は成形を容易にし、用途によっては好まれますが、機械的負荷に耐えるためには、この伸び範囲での強度の向上がしばしば好まれます。金属材料を加工する従来の製造技術と付加製造技術のいずれにおいても、強度と延性のバランスを常に考慮する必要がある。

強度と延性を向上させるための戦略と限界

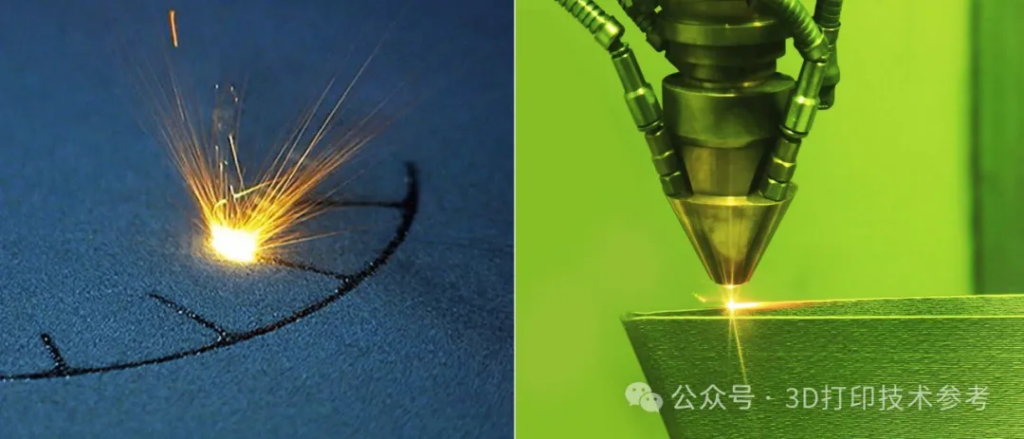

3Dプリント合金の強度と延性を向上させるには、さまざまな戦略がある。.これには、合金設計の最適化、プロセス制御、微細粒界強化、粒微細構造の改質だけでなく、不要相(脆性相)の抑制、第二相の導入、後処理などが含まれる。現在、柱状結晶と望ましくない相の問題に対処するための研究は、微細構造と相組成を修正するための元素のin situドーピングに集中している。このアプローチは、等方性結晶、すなわち縦軸と横軸に沿った粒径がほぼ等しい構造の形成も促進する。in situ合金化は、強度と延性のバランスを克服する有望な方法である。特に、粉末床溶融や指向性エネルギー堆積法などの3Dプリンティング技術において。.

研究者たちは、3Dプリント合金にさまざまな元素を添加した場合の結晶粒形態と機械的特性について探求してきた。例えば、ナノセラミック水素化ジルコニウム粒子を印刷不可能なアルミニウム合金にドーピングした結果、印刷可能でクラックのない材料が得られ、洗練された等軸結晶粒微細構造と錬成材に匹敵する引張特性が得られました。しかしながら、チタン合金の場合、市販されている結晶粒微細化剤は、通常、結晶粒構造に限定的な効果しか与えません。チタン合金の微細化メカニズム、特に3Dプリンティング凝固中の柱状から等軸への遷移は広く研究されていますが、効率性の限界は残っています。この障害を克服する試みには、処理パラメーターの変化、高強度超音波の適用、合金設計による所望の不均質構造の導入、不均質核生成部位での結晶粒微細化剤としての溶質の添加、および高い過冷却能力を持つ溶質の組み込みが含まれる。β共晶安定剤元素Cu、Fe、Cr、Co、Niのような元素はチタンへの溶解度を制限する。

新たな研究が大躍進につながる研究者らは、チタン合金の脆い金属間共晶の形成につながるβ-共晶安定剤元素を使用する代わりに、Ti-5553(Ti-5Al-5Mo-5V-3Cr)用のβ-ホモ結晶グループ[ニオブ(Nb)、タンタル(Ta)、バナジウム(V)を含む]からMoを選択した。in-situ 合金化プロセスにおいて、モリブデンは溶融プールに正確に輸送され、各走査層で結晶形成と微細化のための種核として作用する。Mo 添加物は、大きな柱状結晶から微細な等軸および狭い柱状構造への転移を促進する。Mo はまた、所望のβ相を安定させ、熱サイクル中の相異質の形成を抑制する。

Mo添加Ti-5553チタン合金の特性評価

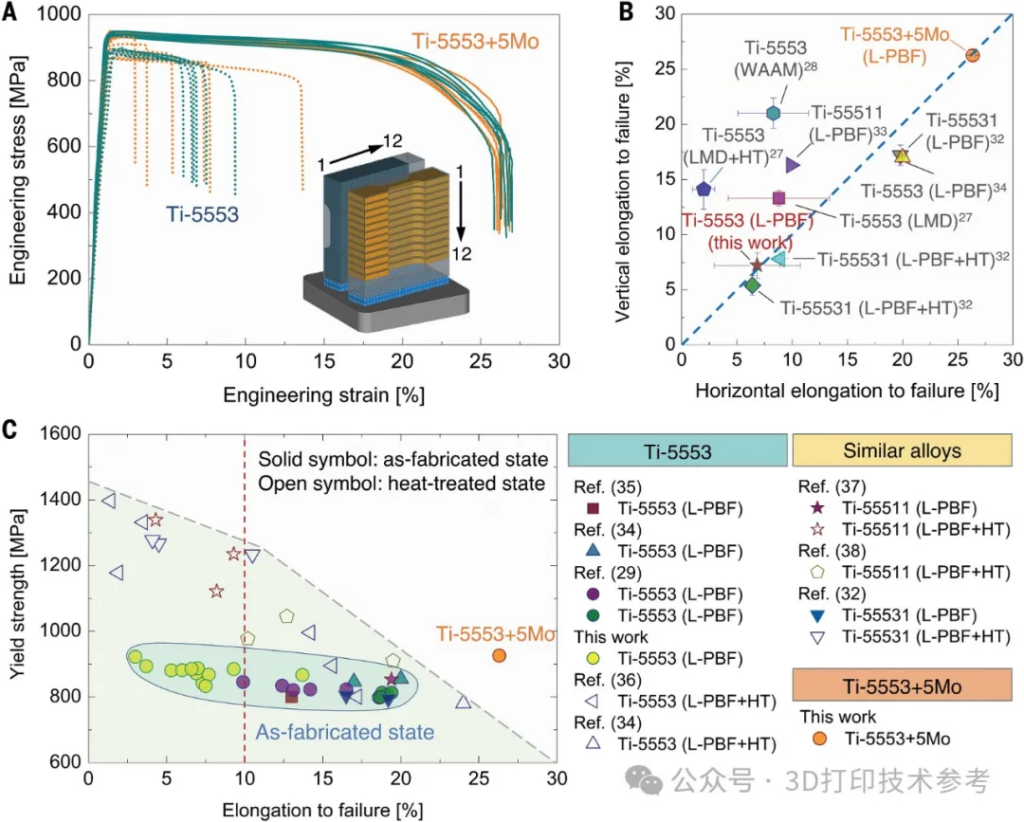

研究者らは、Ti-5553+5Moの降伏強度と破断伸びを、L-PBF状態および印刷後熱処理で製造したTi-5553(およびTi-55531、Ti-55511)と比較した。製造状態のTi-5553およびその類似合金と比較すると、Ti-5553+5Moは同等の降伏強度を示すが、延性は著しく向上している。印刷後熱処理は、L-PBFで製造されたTi-5553の機械的特性のバランスをとるために一般的に使用される。特定の熱処理条件下で は高い降伏強さ(>1100MPa)を達成できるが、延性は 通常、破断伸び<10%と著しく劣化するため、安全 性が重要視される用途での使用は制限される。対照的に、下流の熱処理を必要としないTi-5553+5Mo材料L-PBFの直接印刷部品は、強度と延性の優れたバランスを示し、同様の合金の中で際立っている。最終的に、研究者たちはこの戦略を使って、次のような部品を作製した。降伏強さ926MPa、破断伸び26%の均一性に優れた材料。

L-PBF法で作製したTi-5553の組織と機械的性質

L-PBF法で作製したTi-5553およびTi-5553+5Moの機械的性質

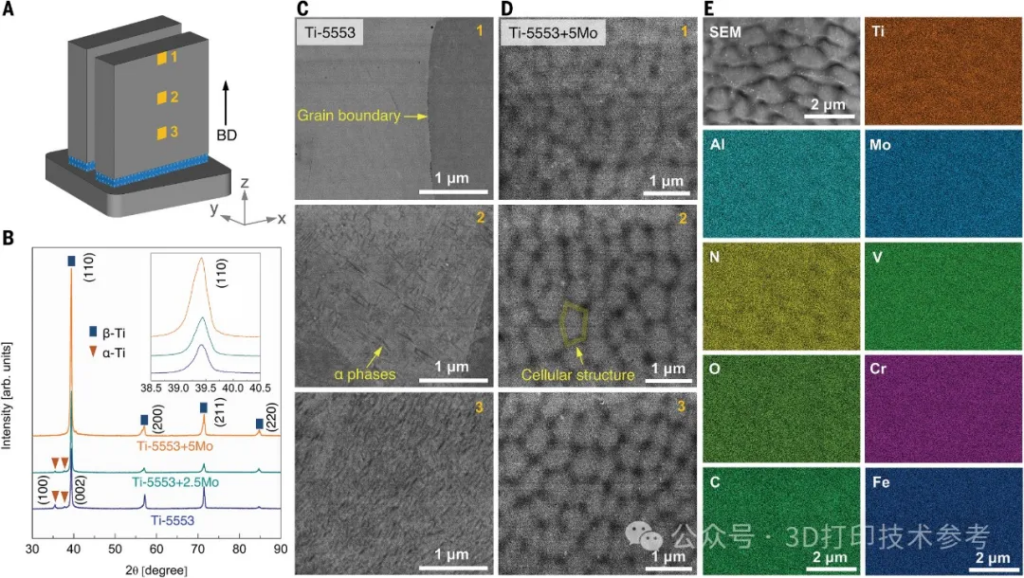

Ti-5553+5Moの機械的特性は、Ti-5553に比べて非常に均質であり、改善されていた。部品の品質を評価するためのマイクロフォーカスCT(マイクロCT)スキャンによって、両材料が非常に高い密度を示し、総細孔容積分率がそれぞれ0.004024%と0.001589%であることが判明した。このような高い密度は、多孔性がTi-5553の高度に分散した引張特性の原因となる可能性が低いことを示唆しており、Ti-5553+5Moの機械的特性の高い一貫性と一致している。+5Moの機械的特性の高い一貫性。結晶粒構造に対するMo添加の効果を明らかにするために、研究者らはTi-5553とMo添加Ti-5553の電子後方散乱回折(EBSD)特性評価を行った。5.0wt%のMoをTi-5553に添加すると、結晶粒構造とそれに伴う結晶構造に大きな変化が生じる。Ti-5553+5Moの走査軌跡のエッジに沿って形成される多くの微細な等軸粒(直径~20μm)が非常に目に見える。対照的に、Ti-5553+5Moの微細構造は、微細な等軸結晶粒と狭い柱状結晶によって特徴づけられる。微細組織を詳細に観察すると、微細な柱状結晶粒が周期的に分布していることがわかる。Ti-5553の多層にわたる高度に織り込まれた柱状結晶とは異なり、Ti-5553+5Moの柱状結晶の長さスケールはメルトプールサイズによって決定され、結晶の織り目はランダムで弱くなる。

Ti-5553およびTi-5553+5Moの微細構造解析

Ti-5553とモリブデン添加Ti-5553の相分析

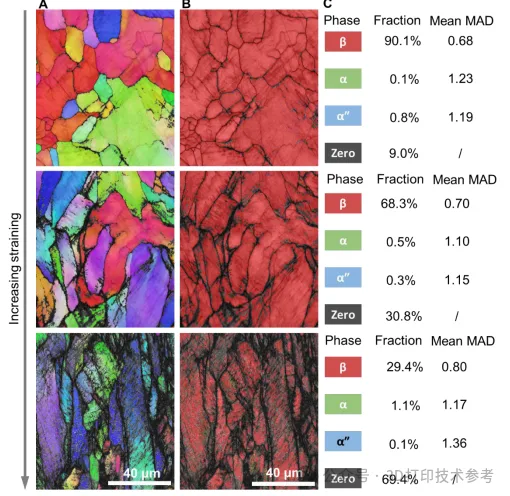

Ti-55535から作製した破壊試験片のEBSD特性評価終了

しかし、研究者らは微細構造中に未溶解のモリブデン粒子を同定しており、その潜在的な影響は不明である。実際、in situ合金化戦略における未溶解粒子のランダムな存在は、機械的特性や腐食特性に関連する懸念を引き起こす。例えば、in situ合金添加粒子の完全溶融は、より高いエネルギーを必要とする可能性があり、過熱は、微細構造の変化や機械的特性の劣化につながる可能性がある。さらに、未溶解のMo粒子に起因する動的疲労特性や腐食特性は不明である。印刷後の熱処理により未溶解粒子を除去することは可能ですが、微細構造が変化し、機械的特性に影響を及ぼす可能性があります。

全体として、この科学研究で提案された設計戦略は、さまざまな金属粉末原料、さまざまな印刷可能な合金システム、さまざまな3D印刷技術、および高度なマルチマテリアル印刷を探求する道を開くものである。また、柱状結晶粒の形成を抑制し、望ましくない相の不均一性を防ぐことができる。これらの問題は、各パウダーの印刷パラメータによって影響される、異なる熱分布によって生じる。この戦略はまた、印刷状態での強度と延性のバランスを克服し、印刷後の処理の必要性を最小限にする。