Вторая статья в Science, посвященная технологиям 3D-печати в 2024 году, была опубликована 8 февраля.

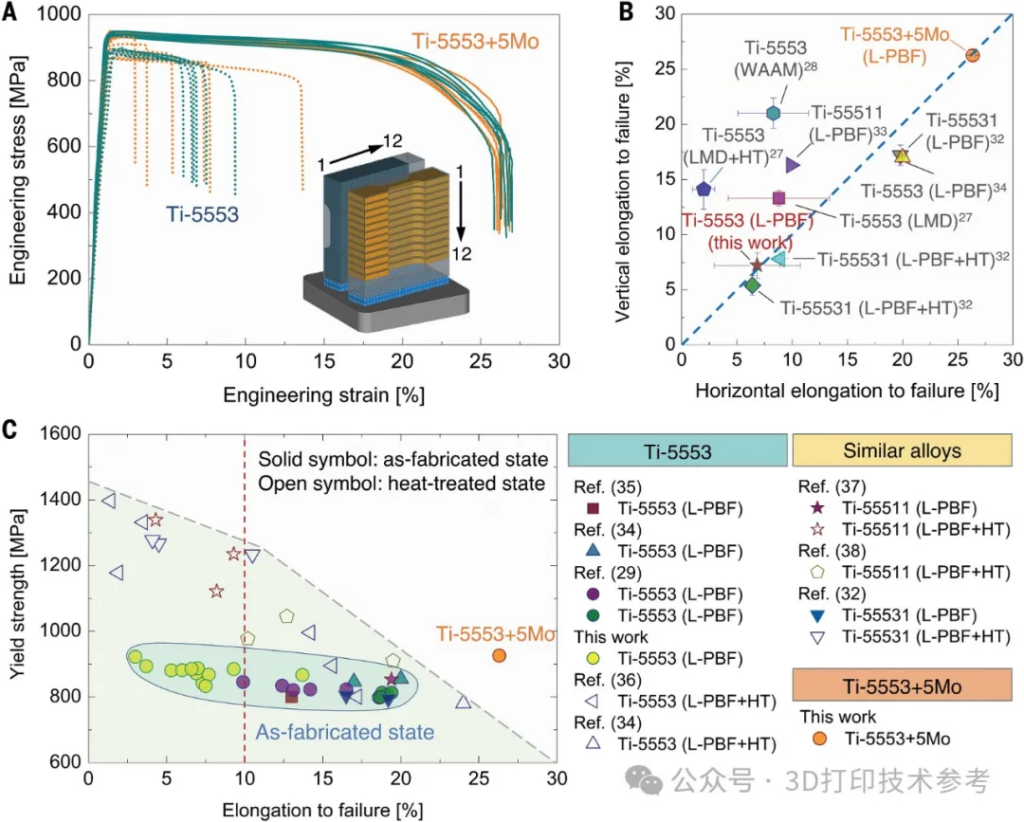

происходить из (места)Университет Квинсленда, Австралия(Jingqi Zhang et al.)Чунцинский университет(Ziyong Hou, Xiaoxu Huang),Технический университет ДанииСовместная команда опубликовала статью под названием "Ultrauniform, strong, and ductile 3D-printed titanium alloy through bifunctional alloy design". Сверхравномерный, прочный и пластичный титановый сплав, напечатанный методом 3D-печати, благодаря бифункциональному дизайну сплава".Титановый сплав, полученный методом 3D-печати, достигаетПри пределе текучести 926 МПа и пластичности 261 TP3T достигается баланс прочности и пластичности.

История исследованияПри 3D-печати металлов часто возникают крупные столбчатые зерна и неравномерно распределенные фазы, что приводит к неравномерным или даже плохим механическим свойствам. Исследование включает в себя стратегию проектирования, которая позволяет напрямую подойти к получению высокой прочности и стабильных свойств титановых сплавов методом 3D-печати. Было показано, что добавление молибдена (Mo) в порошковые металлические смеси повышает стабильность фаз и улучшает однородность прочности, пластичности и растяжимости 3D-печатных сплавов. В обзорной статье Science в том же номере отмечается, что методика перспективна для применения к другим порошковым смесям и возможности создания различных сплавов с улучшенными свойствами.

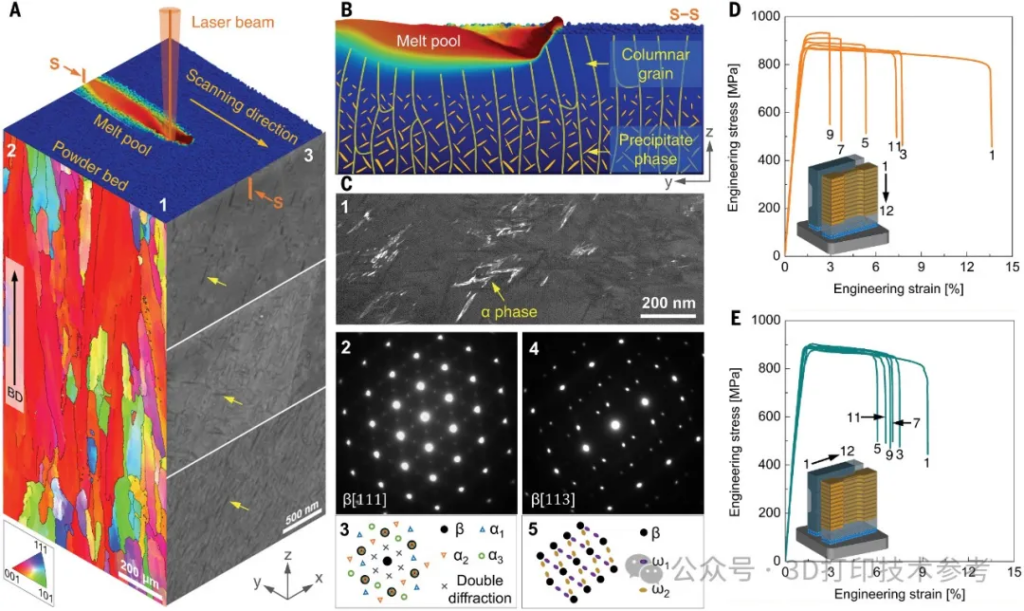

Основной причиной неоднородности свойств металлических 3D-печатных сплавов являются: В процессе послойной 3D-печати, обычно с 103-108Высокая скорость охлаждения (К/с) создает значительный тепловой градиент вблизи края и дна бассейна расплава, где расплавляется металлический порошок. Термический градиент вызывает эпитаксиальный рост зерен вдоль границы раздела между новым расплавленным материалом и твердым материалом под ним, причем зерна растут по направлению к центру бассейна расплава. Циклы нагрева и частичного переплава во время многослойной печати в конечном итоге приводят к образованию крупных столбчатых зерен и неоднородно распределенных фаз, что нежелательно, поскольку может привести к анизотропии и ухудшению механических свойств.

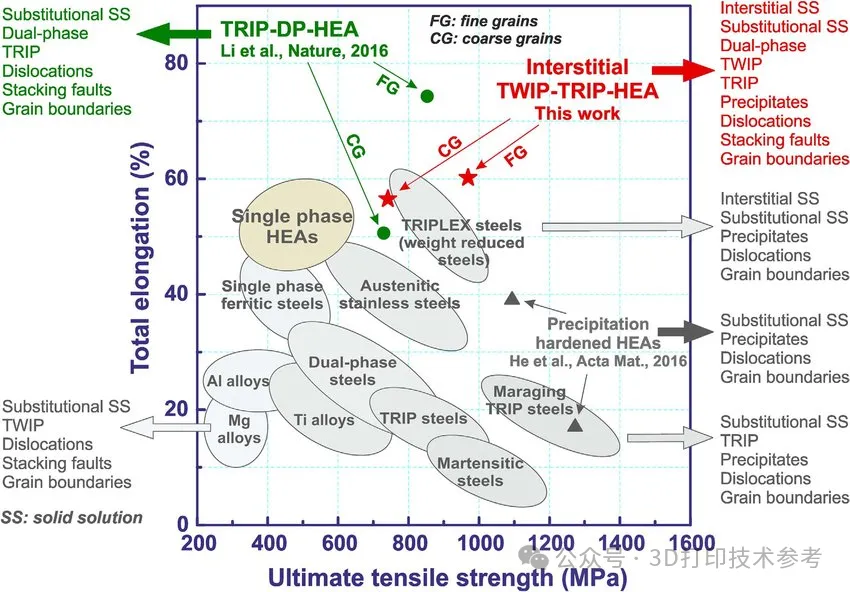

Прочность и пластичность различных металлических материалов

Титановые сплавы - один из наиболее широко используемых металлических материалов для 3D-печати. В инженерных приложениях при температуре окружающей среды подходящие титановые сплавы обычно демонстрируют удлинение при растяжении 10-25 процентов, что отражает хорошую надежность материала. Хотя большее удлинение (пластичность) облегчает формовку и является предпочтительным в некоторых областях применения, повышенная прочность в этом диапазоне удлинений часто предпочтительнее для выдерживания механических нагрузок. Баланс между прочностью и пластичностью всегда необходимо учитывать как в традиционных, так и в аддитивных технологиях обработки металлических материалов.

Стратегии и ограничения для повышения прочности и пластичности

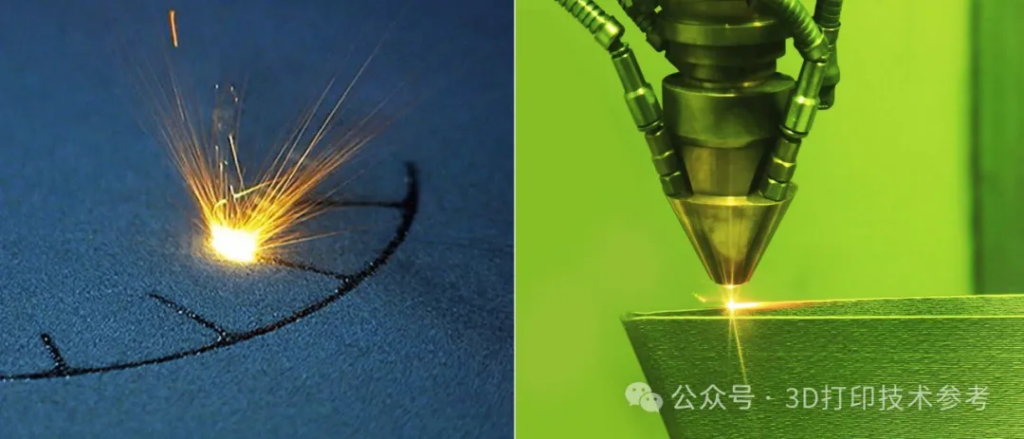

Существуют различные стратегии повышения прочности и пластичности 3D-печатных сплавов. К ним относятся оптимизация конструкции сплава, управление процессом, упрочнение границ мелких зерен и модификация микроструктуры зерен, а также подавление нежелательных (хрупких) фаз, введение вторых фаз и последующая обработка. В настоящее время исследования, направленные на решение проблем столбчатых кристаллов и нежелательных фаз, сосредоточены на легировании элементов in situ для модификации микроструктуры и фазового состава. Этот подход также способствует формированию изометричных кристаллов, то есть структур с примерно одинаковыми размерами зерен по продольной и поперечной осям. Легирование in situ предлагает перспективный способ преодоления баланса между прочностью и пластичностью.Особенно в технологиях 3D-печати, таких как порошковое напыление и направленное энергетическое осаждение..

Исследователи изучили морфологию зерен и механические свойства при добавлении различных элементов в сплавы для 3D-печати. Например, допирование нанокерамических частиц гидрида циркония в непечатаемые алюминиевые сплавы позволило получить печатаемые материалы без трещин, с улучшенной равноосной микроструктурой зерна и свойствами на растяжение, сравнимыми с деформируемыми материалами. Однако для титановых сплавов имеющиеся в продаже рафинеры обычно оказывают ограниченное влияние на структуру зерна. Механизмы рафинирования титановых сплавов, в частности переход от столбчатого к изометрическому во время затвердевания при 3D-печати, были подробно изучены, но эффективность остается ограниченной. Попытки преодолеть это препятствие включают изменение параметров обработки, применение ультразвука высокой интенсивности, введение желаемых гетерогенных структур за счет дизайна сплава, добавление растворителей в качестве рафинеров зерен в местах гетерогенного зарождения, а также включение растворителей с высокой способностью к переохлаждению. Такие элементы, как β-эвтектические стабилизаторы Cu, Fe, Cr, Co и Ni, которые ограничивают растворимость в титане.

Новые исследования ведут к большим открытиямВместо использования β-эвтектических стабилизирующих элементов, которые могут привести к образованию хрупких интерметаллических эвтектик в титановых сплавах, исследователи выбрали для Ti-5553 (Ti-5Al-5Mo-5V-3Cr) Мо из группы β-гомокристаллов [включая ниобий (Nb), тантал (Ta) и ванадий (V)]. В процессе легирования in-situ молибден точно переносится в расплавленный бассейн и выступает в качестве затравочного ядра для образования и измельчения кристаллов в каждом слое сканирования. добавка Mo способствует переходу от крупных столбчатых кристаллов к мелким равноосным и узким столбчатым структурам. mo также стабилизирует желаемую β-фазу и препятствует образованию фазовой неоднородности при термоциклировании.

Характеристика титанового сплава Ti-5553, легированного Mo

Исследователи сравнили предел текучести и удлинение при разрыве Ti-5553+5Mo с Ti-5553 (а также Ti-55531 и Ti-55511), изготовленным в состоянии L-PBF и прошедшим послепечатную термообработку. По сравнению с Ti-5553 и аналогичными сплавами в изготовленном состоянии, Ti-5553+5Mo демонстрирует сопоставимый предел текучести, но значительно улучшенную пластичность. Послепечатная термообработка обычно используется для балансировки механических свойств Ti-5553, полученного методом L-PBF. Хотя при определенных условиях термообработки могут быть достигнуты высокие пределы текучести (>1100 МПа), пластичность обычно значительно ухудшается, а удлинение при разрыве составляет <10%, что ограничивает применение в критически важных областях. Например, Ti6Al4V, так называемая "рабочая лошадка" титановой промышленности, имеет рекомендуемое минимальное удлинение при разрыве 101 TP3 T. В отличие от этого, без необходимости последующей термической обработки напечатанные прямым способом детали из материала Ti-5553+5Mo, L-PBF, демонстрируют отличный баланс прочности и пластичности, что выделяет их среди аналогичных сплавов. В конечном итоге исследователи использовали эту стратегию для изготовленияМатериал с отличной однородностью свойств, предел текучести 926 МПа, удлинение при разрыве 26%.

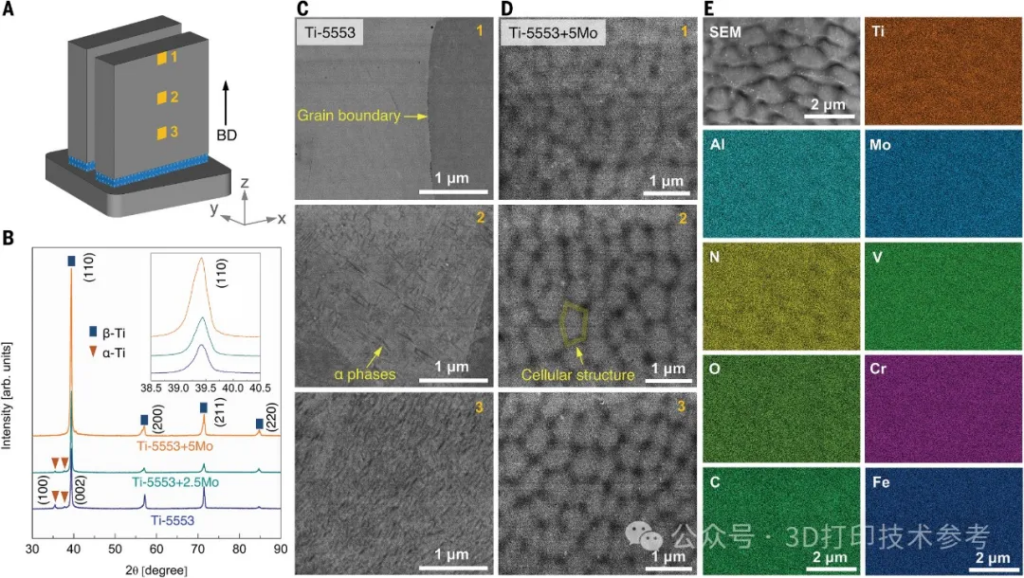

Микроструктура и механические свойства Ti-5553, полученного методом L-PBF

Механические свойства Ti-5553 и Ti-5553+5Mo, полученных методом L-PBF

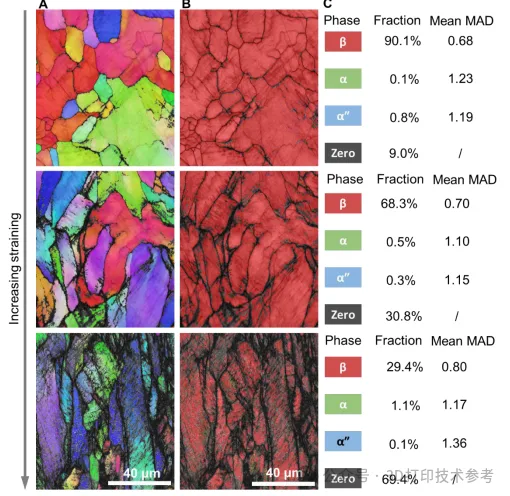

Механические свойства Ti-5553+5Mo были исключительно однородными и улучшенными по сравнению с Ti-5553. Микрофокусная компьютерная томография (микро-КТ) для оценки качества деталей показала, что оба материала обладают очень высокой плотностью, с общей объемной долей пор 0,004024% и 0,001589%, соответственно. Такая высокая плотность предполагает, что пористость вряд ли приведет к высокодисперсным свойствам Ti-5553 при растяжении, и согласуется с высоким постоянством механических свойств Ti-5553+5Mo. +5Mo высоким постоянством механических свойств. Для того чтобы выявить влияние добавления Mo на структуру зерна, исследователи провели дифракцию обратного рассеяния электронов (EBSD), характеризующую Ti-5553 и Mo-допированный Ti-5553. Микроструктура Ti-5553 состоит из относительно крупных зерен вдоль направления сканирования, которые демонстрируют сильное кристаллическое переплетение. Добавление в Ti-5553 5,0 мас.ч.% Mo приводит к значительным изменениям в зерновой структуре и связанной с ней кристаллической структуре. Хорошо видно множество мелких равноосных зерен (~20 мкм в диаметре), образующихся по краям сканирующих дорожек Ti-5553+5Mo. Напротив, микроструктура Ti-5553+5Mo характеризуется мелкими равноосными зернами и узкими столбчатыми кристаллами вдоль тектонического направления. При ближайшем рассмотрении микроструктура обнаруживает периодическое распределение мелких столбчатых зерен. В отличие от сильно сплетенных столбчатых кристаллов, охватывающих несколько слоев в Ti-5553, масштаб длины столбчатых кристаллов в Ti-5553+5Mo определяется размером бассейна расплава, и переплетение кристаллов становится случайным и слабым.

Микроструктурная характеристика Ti-5553 и Ti-5553+5Mo

Фазовый анализ Ti-5553 и Ti-5553, легированного молибденом

EBSD-характеристики образцов для разрушения, изготовленных из Ti-55535END

Однако исследователи обнаружили нерастворенные частицы молибдена в микроструктуре, и их потенциальное влияние неизвестно. Действительно, случайное присутствие нерастворенных частиц в стратегиях легирования in situ вызывает опасения, связанные с механическими и коррозионными свойствами. Например, для полного расплавления частиц, добавленных в сплав in situ, может потребоваться более высокая энергия, а перегрев может привести к микроструктурным изменениям и ухудшению механических свойств. Кроме того, неизвестны динамические усталостные и коррозионные свойства, вызванные нерастворенными частицами Mo. Хотя термическая обработка после печати может устранить нерастворенные частицы, она может изменить микроструктуру, что может повлиять на механические свойства.

В целом, стратегия проектирования, предложенная в данном научном исследовании, открывает перспективы для изучения различных металлических порошков, различных систем сплавов для печати, различных методов 3D-печати и передовой мультиматериальной печати. Она также препятствует образованию столбчатых зерен и предотвращает нежелательные фазовые неоднородности. Эти проблемы возникают из-за различных тепловых распределений, на которые влияют параметры печати каждого порошка. Стратегия также позволяет преодолеть баланс между прочностью и пластичностью в напечатанном состоянии, сводя к минимуму необходимость в постпечатной обработке, что, несомненно, приведет к буму исследований в области 3D-печати.

Адрес:Но.7 улица Цзинь И, район Шуньи, Пекин, Китай

Тел:

E-mail: [email protected]

Ссылки:, и, и, и, и, и